升级低阻型初效过滤器降低系统能耗的实际收益测算

面对不断上涨的电费,许多企业都在寻找节能的突破口。空调通风系统的能耗,常常是隐形的“电老虎”。而一个简单却有效的升级——将普通初效过滤器更换为低阻高效型,就能带来立竿见影的节能效果。

今天,我们就来实实在在地算一笔账,看看这项改造能带来多少真金白银的收益。

第一,理解“低阻”如何直接省电

风机的耗电量,与它需要克服的系统总阻力直接相关。初效过滤器是整个风道阻力的重要组成部分。

-

普通初效过滤器:初始阻力可能为50-70帕。

-

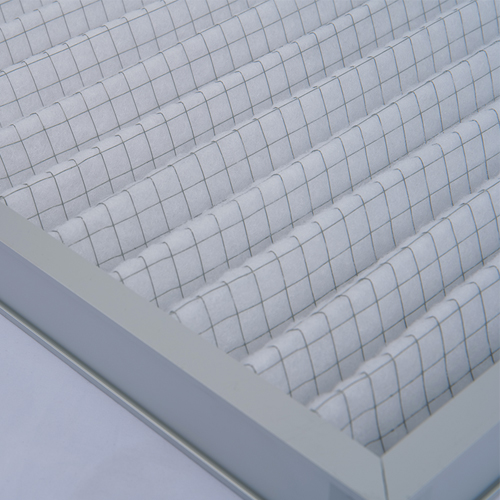

低阻高效初效过滤器:通过优化滤材纤维结构和设计,在同等过滤效率下,初始阻力可降至25-40帕。

-

关键点:这15-30帕的初始阻力差,意味着风机从第一天开始,就少了一份负担。随着运行,两者的阻力增长曲线不同,低阻型始终保持优势。

第二,实际收益测算:一个中型车间的案例

我们以一个典型场景为例进行保守测算:

-

假设系统:

-

空调机组风机功率:30千瓦(kW)

-

年运行时间:300天 × 24小时 = 7,200小时

-

电费单价:1元/度

-

原普通过滤器平均运行阻力:约80帕(综合考虑清洁和脏堵周期)

-

升级后低阻过滤器平均运行阻力:约50帕

-

-

节电计算:

-

阻力降低比例:(80 – 50)帕 / 80帕 = 37.5%。

-

在风机定律中,功耗近似与阻力的一次方成正比。保守估算,风机功率可降低 (阻力降低比例)×(风机用于克服过滤器阻力的功率占比)。

-

通常,过滤器阻力约占系统总阻力的30%-50%。我们取保守值 30%。

-

估算功率下降:30 kW × 30% × 37.5% = 3.375 kW。

(这意味着,风机平均每小时少消耗约3.375度电) -

年节电量:3.375 kW × 7,200小时 = 24,300度电。

-

年节省电费:24,300度 × 1元/度 = 24,300元。

-

第三,超越电费的附加收益

-

风量更稳定:低阻设计使过滤器在容尘周期内阻力增长更平缓,送风量更稳定,有利于工艺环境控制。

-

延长后级过滤器寿命:系统总阻力降低,风机转速或频率可适度下调,这也有利于降低中效过滤器的负荷,间接延长其更换周期。

-

减少维护频率:优质的低阻滤料常拥有更高的容尘量,可能延长其自身的更换周期,降低人工和维护成本。

第四,投资回报分析

假设低阻过滤器的采购单价比普通型高 30%。

-

年电费节省:24,300元(如上测算)

-

年增加的过滤器成本:假设原来年耗100片,单价100元,年成本10,000元;升级后单价130元,但因寿命延长,年耗90片,年成本11,700元。成本仅增加1,700元。

-

净年收益:24,300元 – 1,700元 = 22,600元。

-

投资回收期:升级首批过滤器增加的投入,通常在3-6个月内即可通过电费节省全部收回。

升级低阻型初效过滤器,并非一项单纯增加采购成本的支出,而是一笔回报迅速、持续产生现金流的节能投资。它从系统运行的每一分钟都在节省能源。

广州捷霖建议,您可以先从能耗最高的空调机组开始试点,安装电表进行前后对比测量,用数据亲自验证这一收益。让我们用清晰的测算与可靠的产品,助您将车间的“呼吸”变得更加绿色、经济。