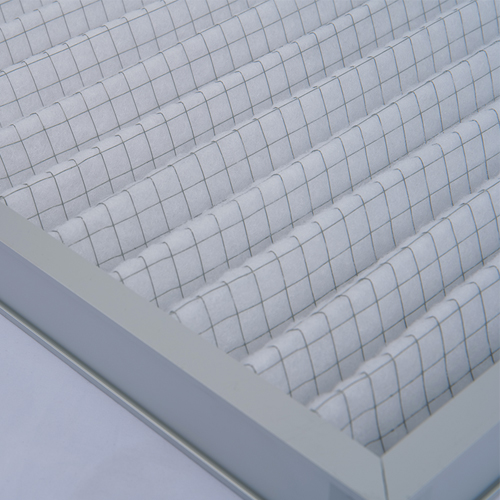

CFD建模优化初效过滤器舱体内的气流分布

在设计或改造空调箱时,初效过滤器舱体内的气流分布,常常是一个“黑箱”。我们可能面临:过滤器局部风速过高,过早击穿;而另一些区域风速过低,形成“死角”,得不到有效利用。这种不均匀,直接导致过滤器寿命缩短、维护成本增加。

现在,借助CFD(计算流体动力学)建模技术,我们可以在电脑里建造一个“虚拟风洞”,直观地看到气流如何流动,并在投入真金白银前,找到最优的设计方案。

第一,CFD建模能为我们解决什么问题?

它能将看不见的气流,变成可视化的彩色云图和动态流线,精准定位问题:

-

揭示“气流短路”:直接显示是否有气流绕过过滤器,从边框缝隙“溜走”。

-

发现“高速冲击区”:定位哪些区域的滤网正承受远超设计风速的气流冲击,导致其易破损。

-

找出“流动死区”:显示哪些角落的气流停滞,导致该部分滤材几乎不起过滤作用,利用率低下。

-

评估改造效果:在物理改造前,虚拟测试加装导流板、均流网或改变进风角度的效果,避免盲目试错。

第二,一个典型的优化过程演示

假设我们为一个大型组合式空调箱的初效段进行优化:

-

建立问题模型:

-

将现有的舱体尺寸、过滤器布局、进风口位置等数据输入CFD软件。

-

模拟显示,气流从圆形风管直角切入矩形舱体,在过滤器左侧形成高速涡流区,而右侧风速不足,均匀性很差。

-

-

虚拟优化方案:

-

方案A:在进风口后加装一块渐扩型导流板,引导气流平缓扩散。

-

方案B:在过滤器前方约30厘米处,加装一道多孔均流板。

-

方案C:结合A和B。

-

-

对比模拟结果:

-

原始设计:过滤器面风速差异高达 ±40%。

-

方案C:过滤器面风速均匀性提升至 ±15% 以内,高速冲击区消失,整体气流平稳覆盖整个过滤面。

-

第三,气流分布优化带来的核心收益

-

延长过滤器寿命:消除局部高速冲击,防止滤材过早破损;消除死区,让所有滤材“均匀承担工作”,整体寿命可提升 20%-40%。

-

降低系统能耗:均匀的低阻力分布,使风机能在更优工况点运行,降低无效功。

-

提升过滤效率:确保所有吸入空气都经过有效过滤,避免因气流短路导致的泄漏。

-

减少维护成本:过滤器更换周期延长且可预测,备件库存和人工成本下降。

广州捷霖的实践视角

我们曾协助一家数据中心优化其新风处理机组。CFD模拟清晰显示,由于其空间限制,过滤器前端存在严重的气流分离和涡旋。我们通过虚拟测试,设计了一个定制化的弧形导流装置。实施后,客户反馈:

-

过滤器更换周期从平均3个月延长至5个月。

-

同一系统风机电流下降了约8%。

-

最关键的是,因过滤器破损导致的粉尘穿透事件归零。

CFD建模优化,是将过滤器舱体从“一个安装过滤器的盒子”,升级为“一个精心设计的气流处理器官”的关键工具。它让设计从依赖经验,转向依赖科学模拟,用一次性的前期分析投入,换取过滤器全生命周期内持续的性能提升与成本节约。

如果您正面临过滤器频繁破损、更换周期异常或试图设计更高能效的系统,CFD分析提供了一个强有力的决策支持。广州捷霖可以运用这项工具,与您共同剖析问题,在虚拟世界中找到最优解,再付诸于现实。