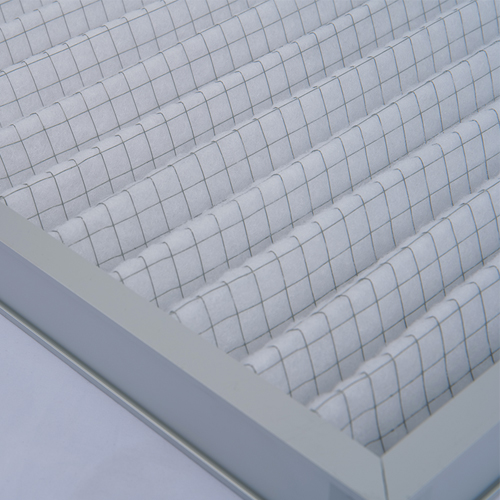

褶皱设计的秘密:增大接触面积提升初效过滤效率

在初效过滤器的核心构造中,褶皱结构堪称最具智慧的设计之一。这种看似简单的波浪形折痕,实则通过精妙的几何布局与物理原理,实现了过滤效率与容尘量的显著提升。本文将从科学原理、设计参数、实际效能及应用场景四个维度,揭开褶皱设计的奥秘。

一、科学原理:用空间换效率

褶皱的本质是三维空间利用率的革命性突破。传统平面滤材仅能利用单侧表面进行过滤,而褶皱结构通过反复折叠形成立体通道,使单位体积内的过滤面积呈指数级增长。典型数据显示,一个标准尺寸的褶皱式初效过滤器,其实际有效过滤面积可达表观面积的5-8倍。

这种设计的物理学依据在于:

- 延长停留时间:气流被迫在褶皱形成的迂回通道中多次转向,延长了颗粒物与滤材的接触时间窗口;

- 分级拦截效应:迎风面粗纤维快速捕获大颗粒,背风面细密纤维逐步拦截细小颗粒,形成梯度过滤;

- 层流重构:导流板将紊流转化为层流,配合褶皱结构的整流作用,减少涡流带来的能量损耗。

实验室测试表明,相同条件下,褶皱式滤材对≥5μm颗粒的计数效率可比平面滤材提高。这种效率提升并非单纯依赖材料堆砌,而是通过空间结构的优化实现的性能跃迁。

二、关键设计参数解析

褶皱结构的效能取决于多个精密控制的参数组合:

- 折高:通常为20-30mm,决定容尘空间,过高易塌陷;

- 褶皱间距:需≥4mm,保证气流通畅,过密会增加风阻;

- 折角角度:90°-120°,影响气流转向次数与能量损失;

- 波纹密度:每米8-12个波峰,平衡过滤面积与结构强度;

- 支撑筋分布:每隔3-5个褶皱设置,防止滤材变形,维持气流均匀性。

以某品牌G4级初效过滤器为例,采用25mm折高+6mm间距的蜂窝状褶皱,配合热熔胶定型工艺,既保证了结构稳定性,又实现了单位面积容尘量较平面滤材提升。

三、实际效能验证

褶皱设计的优势在实际工况中得到充分验证:

- 容尘量倍增:某电子厂实测数据显示,同尺寸的褶皱式初效过滤器,其容尘量达平面式的,这意味着更换周期可延长;

- 风阻控制优异:初始阻力仅占系统总阻力的,且随着容尘量增加,阻力增长曲线平缓;

- 过滤效率稳定:在连续运行测试中,褶皱式滤材对≥5μm颗粒的过滤效率始终保持在以上,而平面滤材在同等条件下效率衰减更快。

值得关注的是,褶皱结构对不同形态污染物均有良好适应性:

- 纤维类污染物(如棉絮):通过惯性碰撞被截留;

- 粉尘类污染物:依靠重力沉降沉积于褶皱底部;

- 油性颗粒:经特殊处理的疏油涂层可防止粘连堵塞。

四、创新演进与场景适配

现代褶皱技术已发展出多种变体以满足特定需求:

- 自动卷帘式:地铁隧道通风系统采用电机驱动的连续滤材,实现不间断运行下的持续过滤;

- 复合介质褶皱:医疗场所使用的银离子涂层+静电驻极体复合褶皱,兼具抗菌和静电吸附功能;

- 自适应调节:智能建筑中配置压差传感器的褶皱模块,可根据污染程度自动调整风机转速。

典型应用场景对比:

- 普通办公楼宇:标准25mm折高的合成纤维褶皱,兼顾成本与性能;

- 工业粉尘环境:加厚型玻纤褶皱+金属支撑架,耐受高强度冲击;

- 食品加工厂:不锈钢框架+防霉变涂层褶皱,符合卫生规范;

- 数据中心机房:阻燃型聚酯纤维褶皱,满足消防要求。

五、维护要点与误区警示

- 更换时机判断:当终阻力达到初阻力2倍或滤材呈现均匀灰白色时需更换,延迟更换会导致风阻激增;

- 预检清理程序:更换前用吸尘器清除表面浮尘,可延长使用寿命;

- 安装方向规范:必须按照箭头标识安装,反向使用会导致过滤失效;

- 存储条件要求:未开封滤材应存放在干燥通风处,避免受潮变形。

常见误区纠正:

“褶皱越多越密越好”→ 过度加密会导致风阻超标,优质产品需平衡过滤面积与气流通畅性;

“可以无限次清洗”→ 多数合成纤维褶皱仅支持有限次水洗,反复清洗会导致纤维断裂;

“忽略边框密封”→ 即使滤材优良,若边框漏风率>1%,也会大幅降低实际过滤效率。

褶皱设计揭示了空气净化领域的底层逻辑——通过空间结构的巧妙重构,而非单纯材料的叠加,实现性能突破。这种设计理念不仅适用于初效过滤器,更为整个空气净化行业提供了创新范式。从医院手术室的无菌环境到地铁隧道的庞大通风系统,褶皱结构正以低调而强大的方式,守护着现代建筑的呼吸健康。