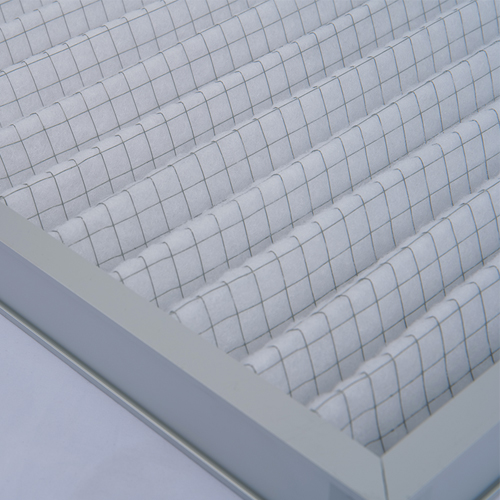

初效过滤器失效模式与可靠性提升路径

在通风与净化系统的漫长链条中,初效过滤器扮演着默默无闻的“哨兵”角色。然而,一旦这名“哨兵”失效,其后果会如多米诺骨牌般向后传导,轻则能耗飙升,重则系统瘫痪。理解其失效模式,并据此构建系统性的可靠性提升路径,是从被动维护走向主动管理的核心,也是实现系统全生命周期成本优化的关键。本文将系统剖析初效过滤器的四大失效模式,并绘制一份清晰的可靠性提升路径图。

一、四大失效模式:从性能衰减到结构性崩溃

初效过滤器的失效,远非“堵了”那么简单。它可分为以下四种典型模式:

1. 性能失效:效率的“隐形滑坡”

-

现象: 过滤效率持续下降,下游空气洁净度恶化。

-

根源:

-

滤材性能极限: 容尘量饱和,无法再有效捕获颗粒物。

-

静电衰减: 对于驻极体滤材,在高湿、油雾或长时间使用后,静电效应减弱,导致对细微颗粒的吸附能力大幅下降。

-

穿透现象: 特定粒径的颗粒物在滤料达到特定容尘状态时,反而更容易穿透。

-

2. 流阻失效:能耗的“无声黑洞”

-

现象: 过滤器阻力持续超过系统设计终阻力,导致风量不足、风机超负荷运行、能耗激增。

-

根源:

-

正常容尘: 这是预期的失效模式,通过压差监测可预测。

-

非正常堵塞: 滤料迎风面因粘性粉尘、高湿结露或混合纤维形成致密“尘饼”,导致阻力急剧飙升,远快于预期。

-

3. 结构失效:防线的“物理溃坝”

-

现象: 滤材破裂、边框变形、密封失效、护网塌陷。

-

根源:

-

机械强度不足: 滤材抗拉强度低,在高压差或频繁脉冲风压下被撕裂。

-

材料疲劳: 持续振动导致边框焊点开裂、滤材与边框粘合处脱离。

-

腐蚀与老化: 在腐蚀性气体或高紫外线下,金属框锈蚀、塑料框脆化、密封条粉化。

-

4. 二次污染失效:从“净化器”到“污染源”

-

现象: 过滤器本身成为污染源,向下游释放污染物。

-

根源:

-

微生物滋生: 过滤器积尘后,在高温高湿环境下成为微生物(霉菌、细菌)的温床。

-

化学释放: 劣质滤材或粘合剂可能持续释放VOCs等化学物质。

-

纤维/炭粉脱落: 低强度滤材纤维或活性炭复合层中的炭粉随气流脱落。

-

饱和释放: 化学过滤器吸附饱和后,在温度变化下成为二次释放源。

-

二、可靠性提升路径:从“被动更换”到“主动设计”

针对上述失效模式,我们可以从设计、选型、运维三个层面,系统性地提升可靠性。

路径一:基于失效模式的 Robust Design(稳健设计)

-

针对性能与流阻失效:

-

采用梯度密度设计: 从迎风面到出风面,滤纤维由粗到细分布。这种结构能实现深层纳污,避免表面快速形成尘饼,从而在保持效率的同时,显著延缓阻力上升,延长寿命。

-

优选滤材技术: 在需要高静电持久性的场合,选择经过特殊处理、抗湿抗油雾的耐久性驻极体滤材。

-

-

针对结构失效:

-

强化机械结构:

-

外框: 采用加厚型金属框(如镀锌钢、铝合金)或高强度工程塑料,关键连接处使用满焊或高强度铆接。

-

护网: 在G4及以上或高压差应用中,内置足够丝径和焊点密度的金属护网,防止滤料塌陷。

-

-

优化粘合工艺: 使用高韧性、环保的聚氨酯胶,确保滤材与边框的粘合强度高于滤材本身,杜绝“脱裤”现象。

-

-

针对二次污染失效:

-

添加抗菌防霉剂: 对滤纤维进行抗菌处理,抑制微生物滋生。

-

严格的材料甄选: 选择有权威机构认证(如UL、CE)的低VOCs释放滤材和粘合剂。

-

路径二:基于工况的精准选型与适配

-

匹配环境负荷: 高粉尘环境应选择容尘量大的产品;高湿环境需选择疏水滤材或金属/塑料框体;腐蚀性环境需选择防腐框体或全塑料结构。

-

评估动态风险: 存在振动源的环境,必须索要产品的振动测试报告;存在风压脉冲的系统,需关注其耐压脉冲性能。

路径三:基于预测的智能化运维管理

-

建立预测性维护核心——压差监测:

-

安装压差传感器,实时监测过滤器阻力。

-

将更换阈值设定在设计终阻力(通常为初阻的2倍),而非固定周期。这是最经济、最科学的更换依据。

-

-

制定可视化巡检标准:

-

定期手电筒检查下游侧,寻找泄漏的“光痕”。

-

检查过滤器表面有无异常变形、破损或霉斑。

-

-

构建过滤器“生命周期档案”:

-

记录每片过滤器的安装日期、初始阻力、更换时的终阻力及运行时长。这些数据是未来优化选型和维护策略的宝贵资产。

-

初效过滤器的可靠性,绝非一个孤立的产品质量问题,而是一个贯穿了产品设计、系统选型与运维管理的系统工程。通过深入理解其失效模式,我们可以从源头上规避风险;通过采纳稳健的设计与精准的选型,我们为系统打下了坚实的基础;最终,通过实施预测性的智能运维,我们实现了从“坏了再换”到“按需更换”的跨越。这条可靠性提升路径,最终导向的不仅是空气的洁净,更是系统运行的高效、经济与安心。在这条路径上每前进一步,都是对运营智慧的一次加冕。