批量采购的质量一致性风险:抽检比例与合格率把控策略

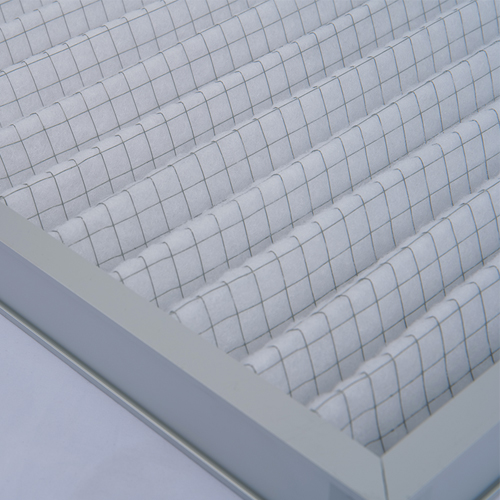

对于依赖大规模通风净化系统的企业而言,初效过滤器的批量采购是常态。这带来了规模成本优势,但也引入了一个巨大且常被低估的风险——质量一致性风险。您收到的第1片过滤器性能卓越,并不意味着第1000片同样可靠。批次内的巨大性能波动,足以让您精心设计的系统稳定性与全生命周期成本(TCO)优化策略功亏一篑。本文将深入剖析这一风险,并提供一套科学的抽检与合格率把控策略。

一、一致性风险的“多米诺骨牌效应”

质量不一致绝非小事,它会触发一系列连锁反应:

-

系统性能的“短板效应”: 一片低效或高阻力的过滤器,会像木桶的短板一样,拉低整个系统或区域的空气洁净度与能效表现。

-

运维管理的“混乱漩涡”: 寿命参差不齐的过滤器,导致无法制定统一的预防性维护计划。运维团队疲于奔命,不断应对个别单元的意外失效,陷入被动式维护。

-

TCO计算的“失控变量”: 您基于样品性能计算的理想TCO,会因批次中混入的短寿命、高阻力产品而彻底失真,实际成本远超预期。

-

品牌信誉的“隐形杀手”: 对于洁净室、医院或高端制造,一次因劣质过滤器导致的空气质量下滑,可能带来巨大的质量事故或信誉损失。

二、风险根源:生产线上的“波动元凶”

质量不一致性主要源于制造端:

-

滤材批间差: 不同批次的原材料(熔喷布、无纺布)在纤维粗细、分布均匀度、静电驻极效果上存在固有差异。

-

工艺参数漂移: 生产线上温度、压力、速度等关键参数的微小波动,会导致滤料克重、阻力乃至效率的变化。

-

人工干预环节: 在裁切、装框、打胶、安装护网等环节,若自动化程度低,人为操作的不可控性会直接引入质量波动。

-

质量控制漏洞: 工厂自身的品控体系不严,未能有效识别和隔离制程中的不良品。

在初效过滤器的批量采购中,对质量一致性的掌控能力,直接定义了您的专业水准。它要求您从一名简单的“采购员”,蜕变为一名深谙统计质量管理、供应链协同与风险控制的“供应链专家”。通过科学运用AQL抽检策略,并构建前置化的质量保证体系,您可以将不可控的风险转化为可管理、可预期的变量。最终,您收获的将不仅是一批价格优惠的过滤器,更是一份保障系统长期稳定、高效运行的确定性,而这,正是精益运营的终极追求。