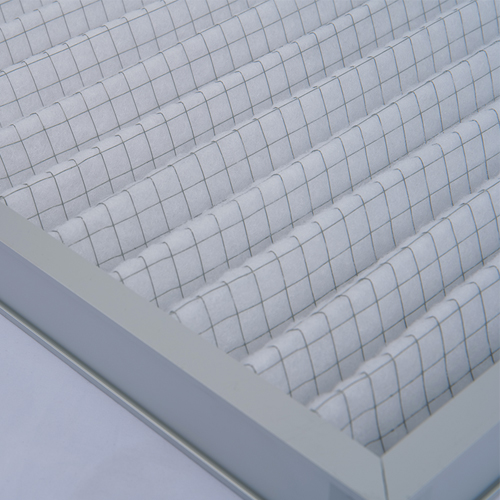

密封性的重要性:初效过滤器安装结构的防漏设计

在空气净化系统中,初效过滤器的密封性是决定其实际过滤效能的关键因素之一。即便选用了高性能滤材,若安装结构存在泄漏,污染物仍会绕过过滤介质直接进入系统,导致过滤失效、能耗浪费甚至设备损坏。以下从密封失效的后果、防漏设计核心要素及典型解决方案三方面展开解析:

一、密封失效的危害链

- 过滤效率断崖式下跌

- 实验数据显示,当过滤器边框泄漏面积达5%时,实际过滤效率可能降至标称值的60%以下。未过滤的空气携带大颗粒物(如粉尘、毛发)直接进入风管,造成管道积尘、换热器效率下降。

- 系统能耗隐性增加

- 泄漏导致风机需额外做功补偿流失的风量,某商场实测发现,因过滤器漏风导致的风机能耗增加。同时,为弥补风量不足而提高转速,进一步加剧磨损和噪音。

- 二次污染风险倍增

- 泄漏点的负压区会吸附周围环境的污染物(如墙体脱落颗粒、建筑缝隙渗入的户外脏空气),形成“反向污染源”。医院洁净手术室若存在泄漏,微生物气溶胶可能直接穿透过滤屏障。

- 设备寿命加速衰减

- 未经过滤的硬质颗粒(如砂砾)随气流冲击风机叶轮,导致动平衡破坏和轴承磨损;电子厂房中,硅芯片生产线上的静电消除装置因吸入粉尘频繁故障。

二、防漏设计的核心要素

- 接触面平整度:金属边框配备精密打磨的法兰边,塑料边框采用注塑一体成型工艺,确保过滤器与设备接口间隙<0.5mm,杜绝直通泄漏。

- 弹性补偿机制:内置EPDM海绵密封条+弹簧压紧装置,自适应面板微小变形,补偿温度变化引起的热胀冷缩,维持持续压力≥20Pa。

- 快速锁紧机构:卡扣式五金件(如蝶形螺母+锯齿垫片)、磁性吸附条实现单手操作快速安装,避免螺丝松动导致的间隙扩大。

- 动态密封验证:出厂前进行气泡检漏测试,现场安装后使用发烟笔检测气流走向,确保无可见漏点,系统性泄漏率控制在1%以内。

- 模块化适配:标准化模数尺寸(如610x610mm)+可调伸缩滑轨,适配不同品牌空调箱,避免强行挤压导致的密封失效。

三、典型场景的解决方案

- 负压段防漏强化

- 问题背景:新风湿腾过程中,静压箱内呈现负压状态,传统平贴式密封易被吸脱。

- 创新方案:采用“刀锋式”插入结构,将过滤器斜向插入带有硅胶密封槽的插槽,利用气流压力自动压实密封面。某药厂洁净车间应用后,泄漏率从8%降至0.3%。

- 振动环境特殊设计

- 应用场景:地铁隧道通风系统,风机震动频率达20Hz。

- 应对措施:不锈钢框架+双层波浪形密封条(外层硬橡胶缓冲,内层软硅胶填充),配合减震支架,经模拟运输振动测试后仍保持零泄漏。

- 生物安全实验室防护

- 严苛要求:P3级实验室要求绝对密封,防止病原体外泄。

- 终极方案:液槽式密封+负压保护罩。将过滤器边缘浸入密封液(矿物油),形成液态屏障,同时配置差压报警装置,实时监控液位高度。

四、运维阶段的密封管理

- 周期性检测工具

- 手持式粒子计数器:对比上下游颗粒浓度,快速定位泄漏点;

- 红外热成像仪:通过温度差异识别密封不良部位(泄漏处因气流加速产生温降)。

- 预防性维护策略

- 建立“密封健康档案”:记录每次更换时的密封条压缩量、螺栓扭矩值;

- 季节性调整:冬季低温时适当收紧压紧螺杆,补偿材料收缩带来的间隙扩大。

- 常见误区纠正

“胶带缠绕就能应急”→ 普通胶带耐温性差,易老化脱落,应急维修应使用丁基橡胶带;

“只要看不见光就算密封”→ 肉眼不可见的小孔可能导致30%以上的泄漏,必须用仪器检测。

初效过滤器的密封设计本质是流体力学与机械工程的结合艺术。从航空舱体的气密设计理念借鉴而来的多层冗余密封、从汽车发动机舱演化出的动态补偿机构,都在现代空气净化系统中得以应用。记住:最昂贵的不是购买高效过滤器,而是为密封失效付出的代价——包括能耗浪费、设备维修、产品报废等隐性成本。一套精心设计的防漏系统,既是经济账本上的节省项,更是空气质量的生命线。