非标定制需求如何处理?初效过滤器尺寸与接口适配方案

处理非标定制需求的初效过滤器时,需结合具体应用场景的特殊要求进行针对性设计,重点解决尺寸适配性与接口兼容性两大核心问题。以下是系统性解决方案及实施要点:

一、非标定制需求处理流程

需求精准采集

- 现场测绘:实地测量安装空间的长宽高、可用检修空间及障碍物位置,绘制三维布局图。

- 工况分析:明确风量(m³/h)、初始压降预算、温度范围、湿度条件及腐蚀性物质存在可能性。

- 接口参数:记录现有管道/设备的法兰规格(如国标GB/T 9119、美标ANSI B16.5)、密封面形式(平面/凹凸面)、螺栓孔间距及数量。

- 特殊功能:是否需要防爆设计、抗菌涂层、消声结构或集成检测端口。

设计方案论证

- CFD模拟验证:通过计算流体力学软件模拟气流分布,优化过滤器内部流道结构,避免涡流导致的效率损失。

- 强度校核:对非标框架进行有限元分析,确保在最大风量下变形量<1mm,振动频率避开共振区间。

- 材料匹配试验:针对特殊介质(如酸性气体),进行滤材浸泡腐蚀测试,验证长期稳定性。

原型试制与测试

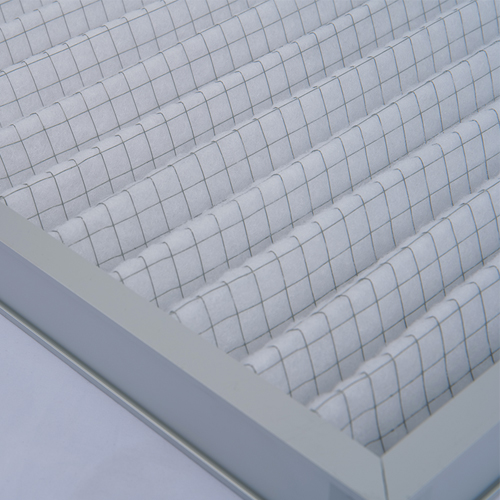

- 样件制作:按最终设计方案加工首件,重点检验边框平整度(公差±0.5mm)、滤材张力均匀性。

- 性能测试:依据ISO 16890标准进行计重法效率测试,同步监测不同风速下的压降曲线。

- 现场试装:模拟真实安装环境,测试与周边设备的干涉情况,验证维护操作空间是否充足。

二、尺寸适配关键技术

1. 非标尺寸设计原则

| 类型 | 适用场景 | 设计要点 |

|---|---|---|

| 超薄型 | 吊顶空间受限的商业场所 | 厚度压缩至40mm以下,采用高密度合成纤维 |

| 异形结构 | 圆形管道改方形设备过渡段 | 设计渐缩式锥台结构,保持合理面风速≤2.5m/s |

| 加长型 | 高粉尘车间的主通风道 | 模块化分段设计,单节长度≤1.5m便于更换 |

| 迷你紧凑型 | 实验室小型洁净工作台 | 集成于设备内部的嵌入式安装,带快速卡扣 |

2. 关键工艺保障

- 激光切割+数控折弯:实现复杂轮廓的高精度加工,边框接缝间隙<0.3mm。

- 可调式固定机构:设计滑轨或调节槽,允许±10mm的现场微调,补偿施工误差。

- 模块化拼接:大面积非标尺寸可采用多单元组合,独立拆装不影响整体结构。

三、接口适配解决方案

1. 法兰连接适配方案

| 现存接口类型 | 推荐适配方案 | 优势特点 |

|---|---|---|

| 矩形手工焊钢法兰 | 镀锌钢板法兰+硅胶密封垫圈 | 成本低,适配国内大多数传统系统 |

| 共板式法兰 | 铝合金型材法兰+EPDM橡胶条 | 重量轻,密封性好,适合中低压系统 |

| 圆形带颈法兰 | 不锈钢翻边法兰+金属缠绕垫片 | 承压能力强,适合高压或危险工况 |

| 软连接帆布袖套 | 弹性聚氨酯涂层织物+松紧带 | 吸收震动,降低噪音传播 |

2. 创新快接技术应用

- 燕尾槽插拔结构:无需工具即可完成装卸,特别适合频繁维护的场景。

- 磁性预定位装置:在对接前通过磁力引导粗略对位,减少人工校准时间。

- RFID识别接口:内置芯片存储过滤器型号、更换日期等信息,便于资产管理。

四、典型场景应用实例

案例1:老旧工厂改造项目

- 挑战:原有混凝土风道预留口为不规则多边形,常规过滤器无法密封。

- 方案:定制异形法兰框,现场灌注聚氨酯发泡胶填充缝隙,外覆铝板防护。

- 效果:漏风率从改造前的15%降至2%,年节约能耗费用约8万元。

案例2:食品冻干车间

- 特殊需求:-40℃低温环境,禁止使用润滑油脂。

- 设计:全不锈钢骨架+PTFE覆膜滤材,轴承部位改用石墨自润滑套件。

- 验证:连续运行18个月,未出现结冰堵塞,压差稳定在初始值+15Pa以内。

五、定制实施注意事项

- 交期管理:非标产品生产周期通常为7-15天,紧急项目需提前备料。

- 成本控制:小批量定制成本比标准品高30%-50%,可通过标准化模块组合降低成本。

- 售后支持:提供定制图纸和技术手册,培训运维人员掌握特殊维护技巧。

- 合规性检查:涉及压力容器或防爆要求的,需取得相应资质认证。

六、未来趋势展望

随着BIM技术的普及,越来越多的项目开始采用数字化建模进行前期碰撞检测,这使得非标定制的准确性大幅提升。新一代智能过滤器已集成物联网模块,可实时反馈压差、温度等数据,为预测性维护提供依据。对于复杂非标项目,建议采用”设计-制造-测试-优化”的迭代模式,通过小批量试产验证方案可行性后再批量生产。