初效过滤器与整机系统的集成调试要点

在空气处理机组或通风系统中,初效过滤器的安装远非故事的终点,而是系统性能优化的起点。将一片初效过滤器“装上”很容易,但让它与风机、风道、后端滤网乃至控制系统完美“集成”并高效协同工作,则需要一套科学严谨的调试流程。不当的集成调试,轻则导致能耗增高、滤芯短寿,重则引发系统风量不足、设备报警。本文将系统阐述初效过滤器与整机系统集成调试的核心要点,确保您的系统从投运之初就处于最佳状态。

一、调试前置条件:为成功奠定基石

在通电启动系统前,必须完成以下准备工作:

-

系统清洁与确认:

-

风道清洁: 确保所有风道内部,尤其是过滤器安装段之后的风道,无建筑垃圾、工具、包装材料等异物。这是防止异物冲击、损坏滤网和风机的首要步骤。

-

设备状态确认: 检查风机叶轮是否转动灵活,轴承润滑是否良好,电机接线是否正确。

-

-

过滤器就位与密封验证:

-

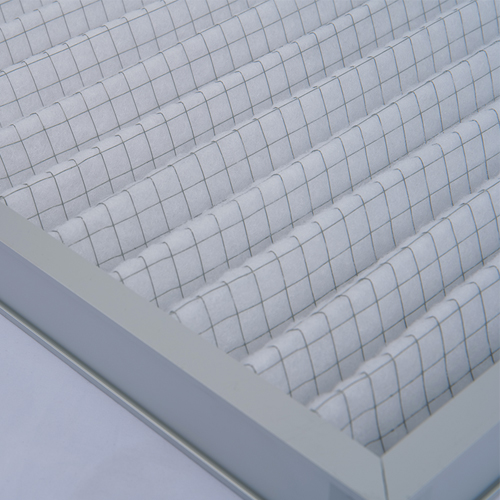

正确安装: 确保初效过滤器已按照气流方向标识正确装入安装架。

-

密封性肉眼检查: 检查过滤器四周的密封条(如聚氨酯泡棉)与安装框架是否均匀贴合,无可见缝隙。对于压紧装置,确认其已压紧到位。

-

二、核心调试要点:四大关键参数的协同优化

集成调试的核心在于测量、调整与验证以下四个相互关联的关键参数。

要点一:风量平衡调试——系统的“呼吸节奏”

-

目标: 使系统实际送风量与设计风量一致。

-

调试方法:

-

在安装洁净的初效过滤器后,启动风机。

-

使用风量罩或皮托管在主送风管道上测量系统总风量。

-

对比实测风量与设计风量。

-

-

偏差分析与调整:

-

实测风量 < 设计风量:

-

原因1:系统实际阻力大于设计值。 可能是风道过长、弯头过多或过滤器初始阻力偏高。

-

调整: 在电机安全范围内,适当提高风机转速(通过变频器或更换皮带轮)。此为根本解决之道。

-

-

实测风量 > 设计风量:

-

原因: 系统实际阻力小于设计值。

-

调整: 切勿通过关小风阀来降低风量! 这会导致能耗浪费和噪音增加。应降低风机转速,或咨询设计人员是否允许在此风量下运行。

-

-

要点二:初始压降校准——系统的“健康基线”

-

目标: 测量并记录洁净初效过滤器的初始压降,作为其整个生命周期管理的基准值。

-

调试方法:

-

在过滤器前后安装校准过的压差计(或使用便携式微压计)。

-

在系统风量平衡至设计值后,读取并记录此时的压差值。

-

-

重要性:

-

寿命管理: 过滤器的更换标准(终阻力)通常设定为初始阻力的2倍。没有准确的初始值,就无法科学判断更换时机。

-

系统诊断: 初始压降显著高于样本值,可能意味着过滤器堵塞、滤材过密或风量超标;显著偏低则可能意味着滤材破损或存在严重漏风。

-

要点三:与后端过滤器的压差匹配——保护的“协同防线”

-

目标: 确保初效过滤器承担其应有的粉尘负荷,保护后端更昂贵的中效/高效过滤器。

-

调试方法:

-

同时测量初效过滤器与中效过滤器的初始压降。

-

观察两者在系统总阻力中的占比。

-

-

理想状态: 初效过滤器应作为系统的“主力容尘单元”,其初始压降占比不宜过低。如果一个系统中,中效过滤器的初始压降远高于初效,说明初效未能有效拦截大部分粉尘,导致中效过早负荷,寿命缩短,综合成本增高。

要点四:与控制系统的联动调试——智能的“预警哨兵”

-

目标: 实现过滤器状态的自动监控与报警。

-

调试方法:

-

压差传感器校准: 将安装好的压差传感器读数与便携式微压计的测量值进行比对校准,确保控制系统接收到的数据准确。

-

报警值设定: 在楼宇自控系统或机组控制器中,设定过滤器更换报警值。

-

报警点: 通常设定为 初始压降的2倍。

-

停机报警点(可选): 为防止过滤器彻底堵塞导致风机失稳,可设定一个更高的停机报警点(如初始压降的2.5-3倍)。

-

-

功能测试: 模拟阻力升高(如遮挡部分滤料),触发报警,确认中控室能正确接收并显示报警信息。

-

三、调试输出与文档化

调试的最终产出不是一台能转动的机器,而是一份完整的报告:

-

调试报告: 记录所有实测数据(风量、各过滤器初始压降、风机转速、电流等)与设计值的对比。

-

系统基准线: 明确标注洁净状态下,初效过滤器的初始压降和系统总风量,作为未来性能衰退对比的基准。

-

运维手册更新: 将科学的更换标准(基于压差)和报警值明确写入设备运维手册。

对初效过滤器进行深入的集成调试,是实现通风净化系统从“勉强可用”到“高效、经济、可靠”运行的关键一跃。它要求调试人员将过滤器视为一个动态的、与系统深度耦合的活性部件,而非被动的壁垒。通过精细化的风量平衡、基准化的压降校准、全局化的压差匹配以及智能化的联动控制,我们不仅能最大化每一片过滤器的价值,更能为整个系统奠定下长期稳定、节能降耗的坚实基础。这既是一项技术工作,更是一项具有高回报的经济投资。