锂电池生产车间除湿系统:初效过滤器防止电解液结晶堵塞风道

在锂电池生产车间,空气湿度控制堪称生命线——电芯注液、封装等关键工序要求露点温度常常低至-40℃甚至更低。然而,严苛的低湿环境却带来了一个意想不到的挑战:电解液挥发性组分(如DMC、EMC等有机溶剂)在超低温和干燥条件下极易结晶析出,这些微米级的晶体像细沙一样随着气流移动,成为除湿系统与生产安全的隐形杀手。

捷霖净化团队曾处理过一个典型案例:某知名电池企业的除湿机在运行三个月后风量锐减40%,拆解发现其表冷器翅片间堆积了大量白色结晶物,最厚处达1.5毫米——这就是电解液溶剂结晶。它不仅堵塞风道、大幅增加能耗,更可能在设备内部形成具有吸湿性的污染源,彻底破坏低湿环境。这个教训让我们深刻认识到,在锂电池车间的除湿系统中,初效过滤器绝不是配角,而是保障系统长期稳定运行的“第一道精密防线”。

电解液结晶的独特挑战与捷霖净化解决方案

电解液溶剂结晶与传统粉尘有本质区别:

-

相变特性:其在特定温湿度下会发生气-固相变,晶体结构脆弱易碎

-

吸湿性:部分结晶物会吸收水分潮解,产生腐蚀性

-

粒径微小:初始结晶粒径常在0.5-3微米之间,极易穿透普通过滤器

针对这些特性,捷霖净化研发了三级梯度防护方案:

第一级:金属拦截网与气流预处理

在空气进入除湿机组前,我们设置不锈钢耐腐蚀拦截网,网孔经过计算优化,主要拦截大于10微米的纤维、颗粒等杂物。同时,通过进风温度微调单元,将空气温度精确控制在结晶点温度以上2-3℃,使溶剂保持气态通过此阶段,避免在过滤器表面过早结晶。这个精妙的温控设计是我们多年实践的核心心得之一。

第二级:核心防护层

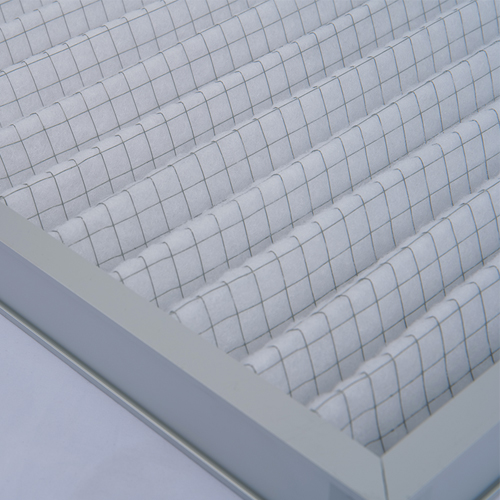

这里是捷霖净化方案的技术精髓。我们采用特殊处理的玻璃纤维复合滤料,其特点包括:

-

疏油疏溶剂表面处理:滤材纤维经过纳米级改性,对有机溶剂分子呈惰性,显著降低晶体附着率

-

梯度密度结构:从进风面到出风面,纤维密度渐进增加,实现逐层捕获

-

导电纤维编织:有效导走静电,防止因静电吸附导致的晶体板结

实测数据显示,这种定制滤材对1-5微米晶体颗粒的初始拦截效率可达92%以上,且因表面特性优越,容尘量比常规滤材提升约60%。

第三级:安全监测与智能维护

我们为每台过滤器配备捷霖智能监测终端,实时追踪:

-

压差变化曲线:精确反映晶体累积程度

-

温湿度传感器:监测过滤器微环境,预警结晶风险条件

-

振动监测:异常振动可能提示晶体板结脱落

数据上传至捷霖云平台,系统不仅能预警更换,更能通过算法分析结晶趋势,为车间工艺优化(如减少溶剂挥发)提供数据支撑。

系统集成与车间整体风量平衡

除湿系统的防护不能孤立看待。捷霖净化工程师会进行车间整体气流模拟分析:

-

压差梯度设计:确保注液、封装等高风险区域保持适度负压,防止溶剂蒸气扩散

-

回风处理优化:对含有溶剂蒸气的回风进行专门预处理,降低主除湿系统负荷

-

应急旁路设计:当监测到压差急剧升高时,系统可自动启动备用风道,保障生产连续性

经济效益与安全价值量化

我们服务的某动力电池项目数据显示,采用此防护方案后:

-

除湿机维护周期从3个月延长至18个月

-

表冷器清洗费用下降85%

-

系统平均能耗降低约15%(得益于风道保持通畅)

-

因湿度失控导致的产品批次报废降为零

更关键的是,它消除了一个重大安全隐患:结晶物在风道内积聚后,可能因设备启停的温度变化而脱落,被气流携带至电芯生产区,造成难以追溯的微量污染。我们的方案通过源头拦截,彻底杜绝了这一风险。

捷霖净化的深度服务承诺

我们深知每个锂电池车间的生产工艺、电解液配方、车间布局都独一无二。因此,捷霖净化坚持:

-

免费前期诊断:使用便携式检测设备现场测量溶剂蒸气浓度与分布

-

定制化设计:根据实测数据计算结晶点,量身定制过滤器参数与维护周期

-

全周期服务:从安装调试、人员培训到数据监测分析,提供贯穿设备全生命周期的专业支持

在锂电池这个关乎能源未来的高端制造领域,任何一个细节的疏漏都可能导致巨大的质量与安全风险。捷霖净化愿以我们在特殊污染物处理领域的深厚积淀,为您的除湿系统构建一道可靠、智能、经济的精密防线,让您专注于核心工艺创新,而无后顾之忧。