印刷车间油墨雾气治理:初效过滤器作为活性炭吸附前置的必要性

走进任何一家大型印刷车间,您首先感受到的往往是那股混合着油墨、溶剂和纸张的独特气味。但这气味背后隐藏着一个严重问题:油墨雾气。这些由树脂、颜料、有机溶剂形成的微米级气溶胶,不仅影响员工健康、污染产品,更是治理中的顽固难题。

油墨雾气的真实面目与治理困境

油墨雾气绝非单纯的气味问题。它的成分复杂且具有黏性:树脂成分使其易附着,颜料颗粒具有染色性,而挥发性有机化合物(VOCs)则是异味与健康风险的根源。传统的治理方案往往直接采用活性炭吸附,但效果不尽人意——我们见过太多案例,昂贵的活性炭过滤器在短短几周内就因表面被油性物质覆盖而失效。

这种“失效”并非活性炭本身的问题。活性炭的微孔结构是为吸附气体分子而设计的,当油墨液滴、树脂颗粒等气溶胶态物质直接接触其表面时,会迅速堵塞孔隙,形成一层致密的“外壳”。这层外壳不仅阻断了VOCs进入内部微孔的通道,更使整个吸附床的阻力急剧上升,风机能耗飙升。某包装印刷厂的实测数据显示,未经保护的活性炭过滤器,其有效吸附寿命只有设计值的30%。

捷霖净化解决方案:科学分级,各司其职

基于对失效机制的深刻理解,捷霖净化提出并实践了一套核心原则:治理必须分级,预处理是关键。 初效过滤器在此扮演着不可替代的“守护者”角色,其核心使命不是吸附VOCs,而是为后端的活性炭“扫清障碍”。

第一级防线:机械式初效过滤器(效率等级G3-G4)

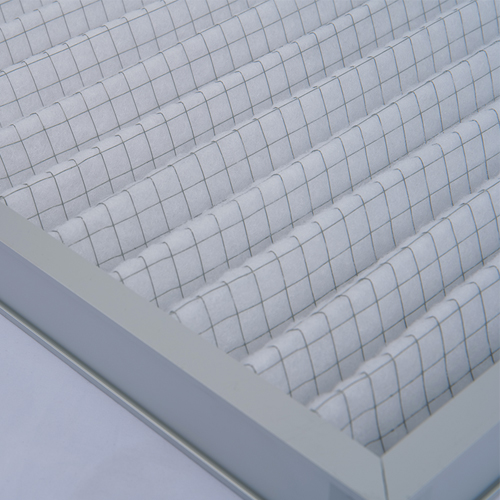

这是整个系统的基石。我们选用经过特殊疏油处理的合成纤维滤料,其目标是高效拦截绝大部分的液态油墨颗粒、树脂飞溅物和较大粒径的颜料粉尘。

-

作用机制:主要依靠惯性碰撞和拦截效应,捕获粒径大于1微米的液滴和颗粒。

-

关键设计:采用较厚的渐变密度结构,容尘量大,且表面特殊的涂层能有效防止油性物质浸润和黏附,部分被捕集的液滴可在重力作用下滴落汇集。

-

效果:可去除空气中90%以上的可视雾气(即“蓝烟”),显著减轻后端负荷。

第二级防线:中效过滤器(效率等级F5-F7)

作为精密前置,进一步保护活性炭。

-

作用机制:捕捉初效过滤器未能拦截的、更细小的气溶胶颗粒(0.3-1微米)和干燥的颜料粉尘。

-

重要性:这部分颗粒是堵塞活性炭微孔的主要“元凶”。经过此级过滤,进入活性炭段的空气已基本为气态污染物。

第三级防线:活性炭吸附装置

当前两级预处理充分时,活性炭才能发挥其应有的威力,专注于吸附苯、甲苯、二甲苯、非甲烷总烃等气态VOCs。

-

性能恢复:在有效保护下,其吸附容量和寿命可达到设计值的90%以上。

-

经济性体现:更换周期从数周延长至数月甚至更久,运行阻力稳定,能耗降低。

捷霖净化的工程实践与价值量化

在华南地区一家大型书刊印刷企业的治理项目中,我们实施了这套分级系统。改造前后的数据对比极具说服力:

-

环境与健康指标

-

车间内VOCs总浓度从超标3倍降至国家限值以内。

-

可见的“蓝烟”现象完全消除,员工呼吸道不适投诉减少95%。

-

产品(尤其是高档白卡纸印刷品)因空气中悬浮颗粒造成的表面污染报废率降至近乎为零。

-

-

运行与经济指标

-

活性炭更换频率:从 每3-4周 延长至 每6-8个月。

-

系统平均运行能耗:下降约 35% (主要得益于风道阻力稳定)。

-

综合运维成本:虽然增加了前置过滤器成本,但全年总维护费用 降低超过40%。

-

系统设计的精细化考量

捷霖净化的方案不止于设备堆砌,更注重系统集成:

-

风量匹配与捕捉设计:根据印刷机型号、速度、墨槽开放程度,精确计算所需排风量,设计有效的局部集气罩,确保雾气在扩散前被捕获。

-

压差监控与智能管理:在每一级过滤器前后设置压差传感器,数据接入捷霖智能管理平台。系统不仅能精准提示初效、中效过滤器的更换时机,更能通过阻力变化趋势,预判活性炭的吸附饱和状态,实现从“定期更换”到“按需更换”的跨越。

-

安全与消防考量:部分油墨溶剂易燃,整套系统(尤其是电气部分)采用防爆设计,并在管道中设置防火阀。

在印刷车间油墨雾气治理中,初效过滤器作为活性炭前置的 “必要性” ,本质上源于对不同污染物形态和治理技术的科学认知。它通过承担“固/液分离”的物理任务,确保了后端“气/气吸附”的化学手段能够高效、持久地运行。

捷霖净化始终认为,优秀的治理工程应是 “效费比”最优的工程。投资于一套科学分级、配置合理的前置过滤系统,绝非增加成本,而是通过对核心吸附材料(活性炭)的强力保护,实现全生命周期内更低的综合成本、更稳定的处理效果和更可靠的安全保障。这正是我们在每一个项目中,为客户创造超越设备本身价值的核心所在。