纺织车间棉絮收集:初效过滤器提升清花工序设备可靠性的应用

在纺织厂清花工序车间里,空气稠密得几乎可以用手触摸——不是比喻,而是真实的物理感受。棉絮、短绒和微尘形成一种特殊的悬浮物云团,在光线照射下缓慢翻滚。这种生产场景的浪漫想象背后,是设备频繁故障、火灾隐患攀升和维护成本激增的严峻现实。

清花工序的独特挑战:不止于“棉絮”

清花工序作为纺织第一关,承担着开松、除杂、混合的重任。其产生的悬浮物具有复合型特征:

-

纤维性悬浮物:以棉絮、短绒为主,长度从几毫米到几厘米不等,质地轻盈,极易飘散

-

颗粒性杂质:来自原料的沙土、植物性碎屑等,具有磨损性

-

微细粉尘:粒径小于10微米的纤维碎末和土壤微粒,可深入设备内部

这三种物质的组合形成了纺织车间特有的污染体系。我们曾在江苏一家大型棉纺厂实测,清花车间悬浮物浓度达到每立方米85毫克,是普通工业车间标准的几十倍。更关键的是,其中超过60%的悬浮物粒径小于20微米,能够轻易绕过传统的纱网和简单格栅。

设备可靠性危机的根源分析

未经处理的悬浮物对清花工序设备产生三重打击:

-

散热系统堵塞(占比约45%的故障原因)

开松机、梳棉机的电机和传动部件持续发热,依赖空气对流散热。棉絮附着在散热翅片表面,形成绝热层。实测数据显示,当覆盖厚度达到0.5毫米时,电机绕组温度可上升15-20℃,绝缘寿命缩短60%以上。 -

精密部件磨损(占比约30%)

沙土类硬质颗粒随气流进入轴承、针布间隙,形成研磨效应。某厂数据显示,在加装有效过滤前,梳棉机锡林轴承的更换周期仅为标准寿命的1/3。 -

电气系统风险(占比约25%)

导电性纤维絮在电气柜内积聚,可能造成短路;更危险的是,在设备高温部位积聚的棉絮存在阴燃风险——这是纺织厂火灾的主要起因之一。

捷霖净化解决方案:三级渐进式防护体系

基于对污染特性和损伤机制的深度理解,我们构建了“源头捕捉-空间净化-微环境保障”三级防护体系,而初效过滤器是贯穿始终的核心载体。

第一级:设备级源头捕捉

在每台开松机、清棉机的关键产尘点(如落杂区、出棉口),安装捷霖定制化负压吸尘罩和前置过滤单元。

-

技术要点:吸尘罩开口风速控制在1.2-1.5米/秒,实现“棉絮刚产生即被捕获”。第一级采用易于清理的金属网初效过滤器,拦截85%以上可见飞花和杂质,员工每班可通过快速清理口清除,大幅减轻后端负担。

-

价值体现:从源头减少约50%悬浮物进入车间大环境。

第二级:空间级循环净化

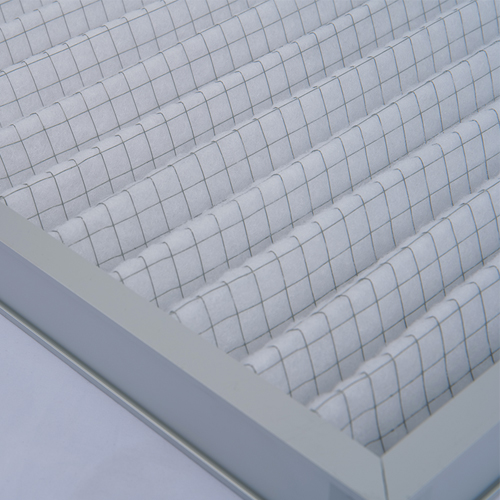

在车间吊顶或侧墙部署捷霖大风量循环净化机组,其核心是G4级袋式初效过滤器。

-

滤材特性:采用特殊处理的聚酯纤维,表面光滑,纤维不易嵌入,便于脉冲反吹清洁。滤袋的深褶设计提供超大容尘空间。

-

系统设计:机组循环风量达到车间容积的8-10倍/小时,与新风系统协同,在车间内形成稳定的气流组织,将悬浮物“驱赶”至过滤单元。

-

实测效果:可使车间中部区域(工人主要操作区)的悬浮物浓度降低70%以上。

第三级:微环境正压保护

为并条机、精梳机等对环境更敏感的后道工序设备控制柜、精密轴承座,提供微正压清洁空气保护。

-

工作原理:从经过二级净化后的空气中抽取洁净风,经过一道F7级中效过滤器的深度净化,持续吹入设备关键部位的密闭腔体,形成轻微正压,阻止外部污染空气进入。

-

核心价值:以最低成本为价值最高的精密部件创造局部“洁净室”环境。

捷霖净化方案带来的综合收益

在浙江一家实行全面改造的纺织企业,我们追踪了完整一年的运行数据:

设备可靠性提升

-

开松机、梳棉机因过热导致的故障停机减少 82%

-

主要设备轴承、针布等易损件更换周期平均延长 2.3倍

-

全车间电机烧毁事件从年均7次降为0次

生产与能源效率

-

产品(纱线)杂质点疵布率下降 41%,显著提升品级和售价

-

车间整体排风需求降低,空调及通风系统能耗减少 25%

-

设备因散热不良导致的额外功率损耗基本消除

安全与人工成本

-

电气柜清理频次从每周1次减少至每季度1次

-

彻底消除了棉絮在高温表面积聚的火灾隐患,保险费用获得下浮

-

设备日常保洁人工投入减少约 60%

超越过滤:捷霖的系统性思维

纺织车间的棉絮治理,远非购买几台过滤器那么简单。捷霖净化的价值在于提供系统性解决方案:

-

精准诊断:使用专业仪器测绘车间气流、温度、浓度场,找到污染扩散路径。

-

协同设计:让过滤系统与现有通风、空调、工艺设备无缝衔接,避免“顾此失彼”。

-

智能运维:过滤器配备压差传感器,接入捷霖云平台,实现从“定期更换”到“状态维护”的升级,并积累数据优化系统。

清花工序的可靠性,始于对第一粒尘埃的控制。捷霖净化通过科学的初效过滤系统,不仅收集棉絮,更在收集效率、能耗与综合成本之间找到最佳平衡点,为纺织企业构筑起一道看不见却至关重要的生产保障防线。这正印证了我们一贯的理念:最有效的治理,发生在问题产生深远影响之前。