初效过滤器去除原料药粉末飞扬的风险防控

在制药行业,尤其是原料药(API,Active Pharmaceutical Ingredients)生产过程中,粉末状物料的处理不可避免。这些微细粉末不仅具有高度活性,还可能具备致敏性、毒性甚至致癌性。一旦在车间内发生粉末飞扬,不仅会造成交叉污染,影响药品纯度与疗效,更可能危害操作人员健康,甚至触发GMP合规风险。在这一背景下,科学配置和高效运行的初效过滤器,成为原料药生产车间空气治理与风险防控体系中不可忽视的“第一道屏障”。

一、原料药粉末飞扬:看不见的“高危因子”

原料药在粉碎、混合、称量、投料、包装等环节极易产生粉尘。这些粉尘颗粒通常在1–100微米之间,可长时间悬浮于空气中,随气流扩散至相邻区域。其风险主要体现在:

- 交叉污染:不同批次或不同品种的API粉尘混入,导致产品纯度不达标,甚至引发严重药害事件;

- 职业健康危害:操作人员长期暴露于高浓度药尘环境中,可能引发呼吸道疾病或慢性中毒;

- 爆炸风险:部分有机API粉末具有可燃性,在特定浓度下遇静电或明火可能发生粉尘爆炸;

- GMP合规风险:中国《药品生产质量管理规范》(GMP)及FDA、EU GMP均明确要求有效控制粉尘扩散,确保生产环境洁净与隔离。

因此,建立一套高效、可靠的空气过滤与气流控制系统,是原料药车间设计的核心要求。

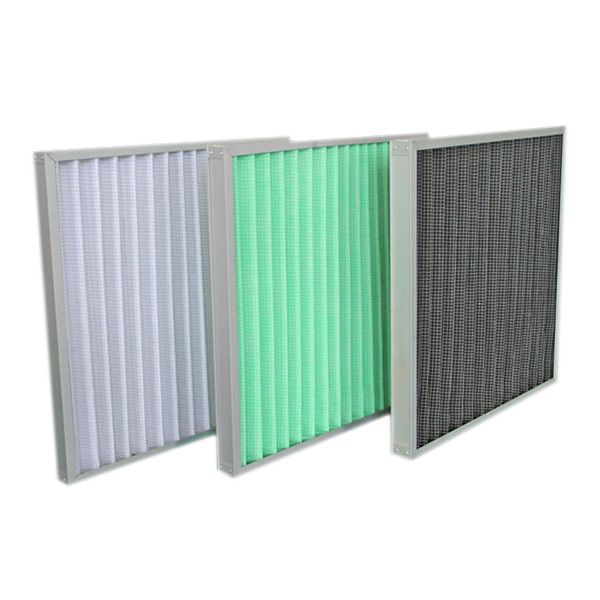

二、初效过滤器:粉尘防控体系的“前端守门人”

在原料药车间的通风与空气净化系统(通常为局部排风+整体送风组合)中,初效过滤器虽处于过滤链的最前端,却承担着至关有的“粗滤”与“保护”双重使命:

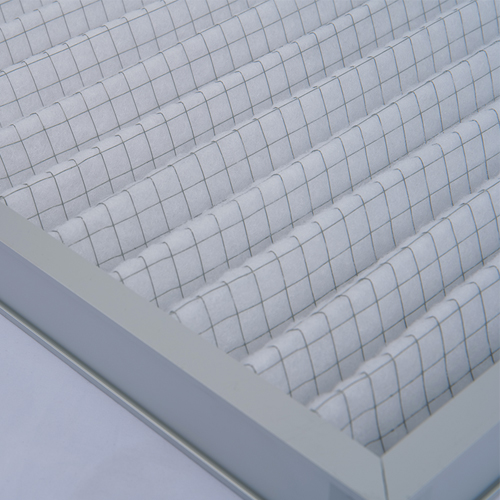

1. 高效拦截大颗粒药尘

初效过滤器(通常为G3或G4等级)可有效捕集≥5μm的粉尘颗粒,包括原料药在投料、转移过程中产生的较大粒径粉末。数据显示,G4初效过滤器对5μm以上颗粒的计重效率可达80%以上,显著降低进入中效或高效过滤段的粉尘负荷。

2. 延长中高效过滤器寿命,保障系统稳定

若无初效过滤器预处理,大量药尘将迅速堵塞中效(F级)甚至高效(H13以上)过滤器,导致系统风量下降、压差升高,破坏洁净区压差梯度,进而影响隔离效果。初效过滤器以较低成本承担“清道夫”角色,大幅延长昂贵过滤器的使用寿命,保障洁净送风系统长期稳定运行。

3. 支持局部排风系统的高效运行

在称量间、粉碎间等高粉尘区域,通常设置负压局部排风柜(如称量罩),其排风系统前端也需配置初效过滤器。这不仅能防止药尘进入排风管道造成沉积堵塞,还可减少对外排废气处理系统的负担,符合环保排放要求。

4. 便于监控与维护,提升GMP合规性

初效过滤器结构简单、更换便捷,配合压差计可实现状态可视化管理。定期更换记录可作为GMP审计中的关键证据,体现企业对粉尘风险的主动防控意识。

三、专业选型建议:匹配原料药生产的特殊需求

并非所有初效过滤器都适用于原料药环境。针对药尘特性,建议从以下维度进行专业配置:

- 过滤等级:优先选用G4级合成纤维袋式初效过滤器,兼顾高容尘量与过滤效率;

- 材质安全:滤材应符合医药级要求,无纤维脱落、无化学析出,避免二次污染;

- 防潮防霉:部分API对湿度敏感,过滤器需具备一定耐湿性,防止在高湿环境中滋生微生物;

- 密闭安装:采用框架密封设计,杜绝“旁通泄漏”,确保100%气流经过滤;

- 与整体气流组织协同:初效过滤器应与送风天花、回排风口布局联动设计,形成定向气流(如单向流或乱流),将粉尘快速导出作业区。

在原料药生产中,每一粒飞扬的粉末都可能是质量事故的导火索。而初效过滤器,作为空气净化系统的“守门人”,虽不显眼,却以扎实的性能构筑起粉尘防控的第一道防线。它不仅是技术组件,更是企业践行质量源于设计(QbD) 与风险控制理念的具体体现。

选择专业、可靠、适配的初效过滤解决方案,不仅是满足GMP合规的底线要求,更是对患者安全、员工健康与企业品牌声誉的长远投资。