核电站非放射性区域通风:初效过滤器满足抗震防腐要求的专项设计

在核电站非放射性区域——包括电气厂房、控制室、应急柴油发电机房等关键区域,通风系统承担着保障设备正常运行和人员安全的重要使命。这些区域的初效过滤器不仅需要高效过滤空气中的颗粒物,还必须同时满足严格的抗震性能与长效防腐双重标准。这种特殊要求源于核电站独特的安全需求:既要应对可能的地震事件,又要抵抗沿海环境带来的腐蚀威胁。

抗震设计:超越常规的防护等级

结构强化设计

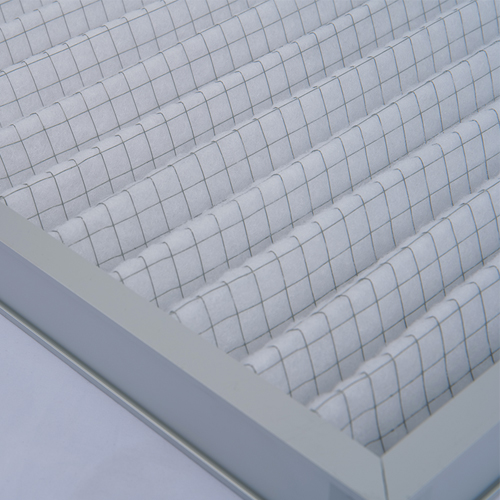

核电站初效过滤器的抗震设计严格遵循核安全标准,采用整体成型框架结构。框架采用6061-T6铝合金或304不锈钢材料,通过冲压工艺一次成型,消除焊接薄弱点。内部采用井字形加强筋设计,经过有限元分析优化,确保结构强度。

滤材固定技术创新

传统线性胶粘方式升级为矩阵式点胶工艺,在每平方米滤材上设置不少于25个粘结点。滤材边缘采用机械锁边与化学粘接双重固定,配合硅胶缓冲层设计,可有效吸收地震能量,防止滤材脱落。

安装系统协同抗震

过滤器与安装框架之间设置浮动连接装置,配备专用抗震支架。这些支架采用剪切消能设计,当地震发生时能够消耗部分能量,降低传递至过滤器的加速度峰值。

防腐设计:应对严苛环境的持久防护

材料选择策略

针对不同区域的环境特点,采用差异化的材料方案:

-

常规区域采用镀锌钢板框架,表面进行环氧粉末喷涂

-

高湿度区域选择316L不锈钢材质,表面进行钝化处理

-

特殊化学环境考虑使用哈氏合金等特种材料

表面处理工艺

实施三层防护涂层系统:磷化底漆增强附着力,环氧云铁中间漆提供屏障防护,聚氨酯面漆抵抗紫外线老化。总涂层厚度控制在200-260微米之间,确保防腐效果的同时不影响结构性能。

环境适应性设计

所有接缝处采用密封设计,避免积水积尘;不同金属接触部位使用绝缘垫片,防止电化学腐蚀;过滤器底部设置排水孔,确保任何进入的液体能够及时排出。

双重防护的协同实现

抗震与防腐的平衡艺术

在设计中充分考虑两者的协同关系:防腐涂层厚度经过精确计算,确保不影响抗震性能;结构设计避免尖锐边缘,为涂层提供良好基底;所有紧固件采用不锈钢材质,既满足强度要求又具备防腐能力。

验证测试体系

每批产品必须通过系列验证测试:

-

抗震测试:模拟运行基准地震(OBE)和安全停堆地震(SSE)工况

-

腐蚀测试:盐雾试验1000小时,涂层无起泡、无脱落

-

综合性能测试:经历抗震测试后立即进行效率验证,确保过滤性能不衰减

质量保证措施

建立全过程质量追溯体系,每台过滤器拥有唯一识别码,记录从原材料到成品出厂的所有数据。生产过程中设置26个质量控制点,关键工序进行100%检测。

实际应用效果

电气厂房应用

某核电站电气厂房采用的初效过滤器,在经历模拟地震试验后,结构完整性保持100%,过滤效率下降不超过2%。在沿海环境中运行5年后,检查显示涂层完好率超过95%,无结构性腐蚀现象。

应急柴油发电机房应用

针对该区域设备运行震动特点,特别加强了对震动疲劳的防护设计。运行监测数据显示,过滤器在长期微震环境下性能稳定,维护周期比常规设计延长约40%。

全生命周期管理

安装与调试

提供专用安装指导,包括扭矩控制要求、密封检查方法和初始性能测试程序。安装后建立基准数据档案,为后续维护提供参考。

运行监测

建议每月进行一次外观检查,每季度记录压差数据,每年进行全面检查。建立预测性维护模型,根据实际运行环境和性能变化趋势,优化维护计划。

更换与处置

基于状态监测结果制定更换策略,避免过度维护。退役过滤器按材料类型分类回收,金属框架回收利用率可达85%以上。

技术创新方向

智能监测功能

新一代设计考虑集成传感器,实时监测过滤器结构健康状态,通过无线传输数据至监控系统,实现预测性维护。

新材料应用

探索碳纤维复合材料在框架结构中的应用,其优异的强度重量比和耐腐蚀性能,有望进一步提升产品性能。

模块化设计

开发快速更换模块,减少维护停机时间。标准化的接口设计,使更换工作能在30分钟内完成。

经济性分析

初始投资与长期收益

核电站专用初效过滤器的初始投资比常规产品高约60-80%,但综合考虑以下因素,全生命周期成本更具优势:

-

维护间隔延长2-3倍

-

意外故障率降低90%以上

-

系统可用性提升至99.95%

-

设计寿命延长至15-20年

安全价值

在核电站环境中,通风系统的可靠性直接关系到核安全。专用设计的初效过滤器通过提供可靠的防护,为整个核安全体系贡献力量,这种安全价值难以用经济指标衡量。

核电站非放射性区域通风系统的初效过滤器设计,体现了工程学上对安全与可靠性的极致追求。它不仅要完成基本的空气过滤功能,更要成为应对极端事件的可靠屏障。这种双重防护设计——既要抵御地震的瞬时冲击,又要抵抗环境的长期侵蚀——正是核安全文化中“深度防御”理念的具体体现。

在看似普通的空气过滤器背后,是严谨的计算、反复的测试、精心的制造和全生命周期的管理。每一个细节都经过深思熟虑,每一道工序都严格把控。正是这种对完美的追求,确保了在核电站这个对安全零容忍的环境中,通风系统能够始终可靠运行。