多台机组并行系统的轮换策略:均衡各通道初效过滤器磨损程度的方法

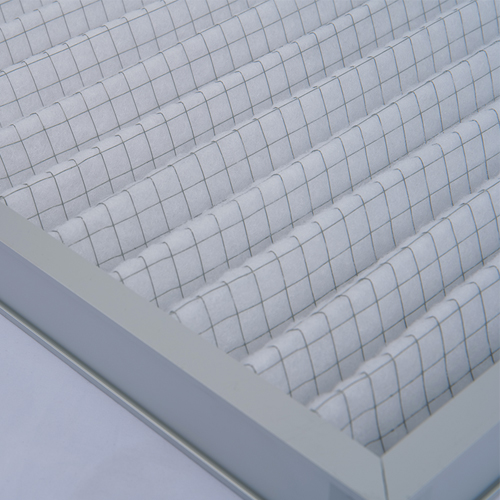

在大型工业净化系统中,为了应对大风量需求并确保系统的冗余安全,我们通常会采用多台净化机组并行的设计方式。然而在实际运行中,一个普遍存在的痛点是:如果缺乏科学的调度,往往会出现“忙的忙死,闲的闲死”的情况。部分机组长时间满负荷运转导致其初效过滤器迅速堵塞,而另一些机组却处于备用或低负荷状态,滤材近乎全新。这种损耗的不均衡不仅增加了后期集中维护的难度,更可能导致系统整体压力的波动。

为了解决这一问题,制定一套科学的轮换策略,均衡各通道初效过滤器的磨损程度,就显得至关重要。

基于累计运行时间的动态轮换

最直观也最易于实施的策略是“累计时长优先法”。系统控制中心会实时记录每台机组的累计开启时间。当生产负荷不需要全部机组同时开启时,控制器会自动挑选那些运行时间最短的机组优先投入使用。

这种方法的逻辑非常简单,就像长跑比赛中的接力,让休息最充分的队员先上场。通过这种方式,捷霖净化在协助客户优化控制逻辑时发现,它可以确保所有通道的初效过滤器在同一时间周期内,捕捉到的粉尘总量基本持平。当维护周期到来时,企业可以一次性对整排机组进行滤网更换,大大节省了人工成本和停机等待的时间。

压力差驱动的精准调度法

虽然时间是一个很好的参考维度,但由于空气流场分布的不均,不同位置的机组即使运行时间相同,滤网的积尘量也可能存在差异。这时候,引入“压差监测”就显得更有预见性。

通过在每个通道的初效过滤器前后安装压差传感器,我们可以直观地看到每一块滤网的“呼吸深度”。如果某一个通道的初效过滤器压力损失增长较快,说明它承受了更多的过滤压力。此时,智能调度系统会主动调低该机组的转速,并相应提高其他阻力较小通道的负荷。捷霖净化认为,这种基于硬件反馈的调度方式比单纯的时间计时更科学,它直接指向了过滤器的物理磨损本质。

周期性强制切换与休眠唤醒

在某些低负荷运行的特殊时段,可能只需要开启少数几台机组就能满足洁净度要求。如果长期只运行固定的几台,不仅滤网损耗快,电机和轴承的润滑状态也会因为长期静止而下降。

我们建议设定一个强制切换周期。例如,每隔二十四小时或一周,系统自动进行一次“大换班”。这种轮换不仅是为了均衡滤网的过滤负担,更是为了让每台机组都能定期“活动筋骨”。这种策略能有效防止因长期闲置导致的机械故障,同时也让各通道的空气路径保持通畅,避免局部死角的空气积存。

智能算法下的均衡之美

随着工业互联网技术的发展,现在的轮换策略已经不再是简单的手动切换。更先进的系统会结合环境传感器数据、生产计划以及过滤器的实时损耗模型,自动计算出最优的分配方案。

这种智能化的调度就像是一位经验丰富的管家,他知道什么时候该让哪台机器休息,什么时候该全力以赴。对于追求极致效率的企业来说,这不仅是保护了初效过滤器,更是对整个净化系统能耗的深度优化。捷霖净化始终提倡,通过细致入微的运行管理,让设备在最舒适的状态下工作,这才是延长系统寿命、提升生产品质的根本之道。