风阻特性对能耗的影响——初效过滤器优化设计探讨

在空气处理系统中,初效过滤器看似简单的机械部件,实则隐藏着影响整体能效的关键密码。其风阻特性如同隐形的手,悄然调控着风机能耗、系统稳定性乃至全生命周期成本。本文将深入剖析这一核心参数背后的科学逻辑,并探索现代优化设计的创新路径。

隐秘的能量转化链

当气流穿越初效过滤器时,纤维网络形成的微孔结构会对空气分子产生黏滞阻力。这种物理现象转化为直观的能量损耗表现为:风机需额外做功以克服阻力,导致电机电流攀升。实验数据显示,若某台额定功率为5kW的离心风机因过滤器积尘导致风阻增加30%,其实际耗电量将同步增长约28%。这种非线性增长关系揭示了风阻控制对节能降耗的决定性作用。

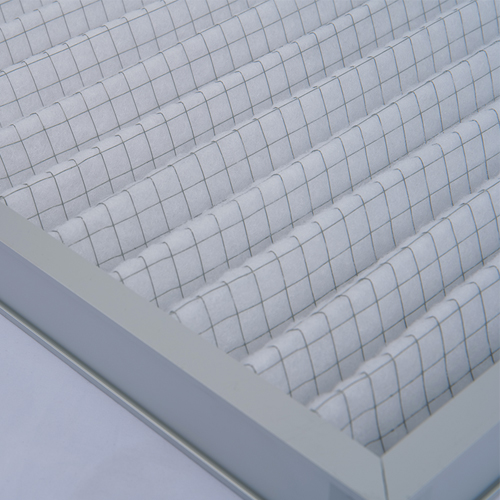

传统认知往往将关注点局限于初始风阻值,却忽视了动态变化过程。随着污染物累积,优质滤材应呈现渐进式阻力上升曲线,而非断崖式骤增。新型复合纤维材料通过梯度孔径分布设计,使大颗粒优先沉积于表层,既保持初期低阻力优势,又能延缓深层堵塞进程,有效延长有效工作周期。

结构力学的智慧博弈

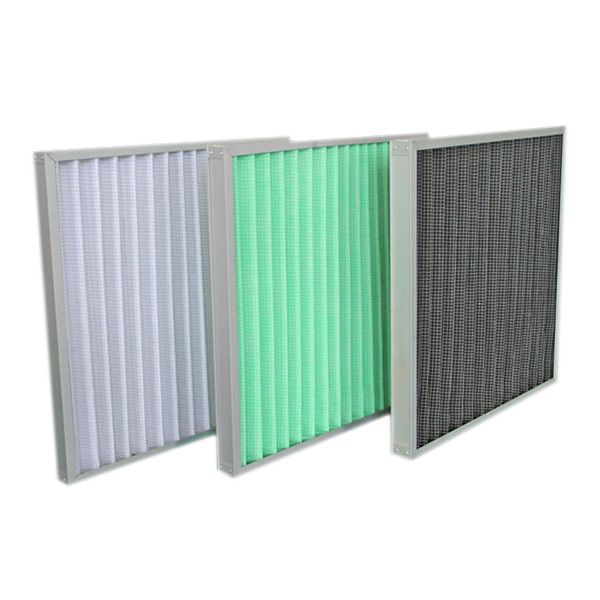

过滤器构型直接影响气流动力学特性。平板式结构简单却易产生湍流区,袋式褶皱设计则通过增大有效过滤面积降低面风速。某制药厂改造案例显示,将原有平铺式初效器替换为V型槽结构的高效型号后,相同风量下系统总压降减少42%,年度电费节约达17万元。这印证了结构创新带来的能效红利。

边框密封工艺同样关乎能量守恒。激光切割的铝合金框架配合EPDM橡胶条,可将漏风率控制在0.5%以内。相较传统木质边框加泡沫胶条的组合,不仅杜绝了边角渗漏造成的无效能耗,还避免了温湿度变化导致的形变风险。

智能时代的精准调控

物联网技术的融入让风阻管理进入主动控制阶段。搭载压差传感器的智能过滤器可实时监测阻力变化,当达到预设阈值时自动触发脉冲反吹装置。某数据中心应用该技术后,过滤器使用寿命延长至常规产品的1.8倍,风机变频调节频次降低60%,实现精细化能耗管控。

材料科学的突破正在重构性能边界。纳米静电纺丝技术制备的三维网状滤芯,在保证G4级过滤效率的同时,初始风阻较传统产品降低35%。这种将被动防御转为主动吸附的设计思路,代表着下一代高效低阻产品的发展方向。

全周期成本的价值重构

真正的能效优化不应停留于设备采购环节。建立包含初始投资、运行能耗、维护费用的综合模型才能揭示真实成本。某电子厂房测算表明,虽然高级别初效器单价高出普通产品22%,但其两年内的总拥有成本反而降低19%,主要得益于更低的更换频率和稳定的系统能耗。

模块化设计理念正在改变运维模式。快速锁扣结构和标准化尺寸使更换作业时间缩短至原来的1/3,配合自动化监测系统,可实现预测性维护。这种从被动抢修到主动预防的转变,本质上是对能量浪费的有效遏制。

站在双碳目标的历史节点回望,初效过滤器早已超越单纯的防护屏障功能,成为建筑能源体系的重要调节器。每一次对风阻特性的精确控制,都是向绿色低碳迈进的坚实步伐。未来的空气处理系统,必将属于那些深谙流体力学规律、善用材料科技智慧、精通全周期管理的先行者。